Jak zrobić klasyfikację ABC dla zapasów? Kompletny przewodnik krok po kroku

Klasyfikacja ABC to jedno z podstawowych narzędzi analitycznych wykorzystywanych w zarządzaniu zapasami – oparta na zasadzie Pareto (80/20), pozwala zidentyfikować, które produkty mają największy wpływ na wartość zapasów i działalność firmy. Sama zasada, choć spopularyzowana w kontekście biznesowym i zarządzaniu jakością przez Josepha Jurana, który ukuł termin “kluczowych nielicznych i błahych licznych”, została po raz pierwszy zaobserwowana pod koniec XIX wieku przez włoskiego ekonomistę Vilfredo Pareto. Badał on dystrybucję bogactwa we Włoszech i odkrył, że około 80% majątku jest w posiadaniu zaledwie 20% populacji. Uniwersalność tej reguły, która znajduje zastosowanie w tak różnych dziedzinach jak ekonomia, kontrola jakości czy biologia, sprawia, że jej użycie w zarządzaniu zapasami nie jest przypadkowe. Opiera się na przewidywalnym i powtarzalnym zjawisku, że niewielka część asortymentu będzie generować zdecydowaną większość wartości, co czyni analizę ABC niezawodnym i fundamentalnym narzędziem strategicznym.

Jeśli nie znasz jeszcze tej metody lub chcesz dowiedzieć się więcej o jej podstawach teoretycznych, koniecznie zajrzyj do naszego wcześniejszego wpisu, gdzie wyjaśniamy szczegółowo, na czym polega klasyfikacja ABC i jakie są jej korzenie w logistyce.

W tym artykule skupimy się jednak na czymś innym – na praktyce.

Pokażemy, jak krok po kroku przeprowadzić klasyfikację ABC dla zapasów magazynowych i, co ważniejsze, jak wykorzystać tę analizę do poprawy organizacji magazynu, planowania zamówień, ustalania poziomów zapasów bezpieczeństwa i usprawnienia rotacji towarów.

Całość uzupełnimy przykładami zastosowań oraz konkretnymi wskazówkami, które możesz od razu wdrożyć w swoim magazynie.

Praktyczny Przykład: Analiza ABC dla Asortymentu Firmy "Logis-Pol"

Aby zilustrować cały proces w praktyce, prześledzimy krok po kroku analizę ABC przeprowadzoną dla fikcyjnej firmy dystrybucyjnej “Logis-Pol”. Nasz zbiór danych obejmuje 15 losowo wybranych produktów (SKU) z ich roczną sprzedażą i ceną jednostkową. Zobaczymy, jak z surowych danych dojść do gotowych, strategicznych wniosków.

Krok 1: Zbieranie i przygotowanie danych

Podstawą każdej analizy – w tym także klasyfikacji ABC – są dane. Dlatego pierwszy krok to zebranie wszystkich niezbędnych informacji o pozycjach magazynowych. Na potrzeby tej metody potrzebujesz trzech kluczowych parametrów dla każdego produktu: ilości sprzedanych lub zużytych w danym okresie (najczęściej rok), ceny jednostkowej oraz wartości rocznego zużycia, którą oblicza się jako iloczyn dwóch poprzednich.

Dane te powinny być aktualne i wiarygodne, ponieważ na ich podstawie podejmiesz decyzje o rozmieszczeniu towarów, poziomach zapasów i częstotliwości ich analizy. Wszelkie błędy – np. przeszacowanie sprzedaży lub nieuwzględnienie sezonowości – mogą zniekształcić cały obraz i doprowadzić do błędnych wniosków. Dlatego warto zadbać o to, by dane pochodziły z dobrze skonfigurowanego systemu ERP (Enterprise Resource Planning) lub WMS (Warehouse Management System) (Dowiedz się więcej o kluczowych funkcjach i korzyściach systemów WMS z opracowania Politechniki Rzeszowskiej) i były wcześniej zweryfikowane pod kątem kompletności i poprawności.

Wdrożenie takiego systemu to nie tylko usprawnienie operacyjne; to strategiczna zmiana, która umożliwia podejmowanie decyzji w oparciu o dane. Bez zintegrowanego systemu, analiza ABC jest zazwyczaj czasochłonnym projektem, opartym na danych historycznych, które mogą być już nieaktualne w momencie zakończenia analizy. Z systemem WMS/ERP, który zapewnia dokładne dane w czasie rzeczywistym, analiza może stać się dynamicznym, niemal bieżącym narzędziem zarządczym. To przekształca klasyfikację ze statycznego raportu (“co stało się w zeszłym roku?”) w aktywny system zarządzania (“które zapasy są dla nas najważniejsze teraz?”).

Poniższa tabela przedstawia dane wejściowe, które firma “Logis-Pol” zebrała dla 15 produktów.

Tabela 1: Dane Wejściowe do Analizy dla Firmy “Logis-Pol”

ID Produktu (SKU) | Nazwa Produktu | Roczna sprzedaż (szt.) | Cena jednostkowa (PLN) |

SKU-001 | Wydajny Dysk SSD 1TB | 800 | 250 |

SKU-002 | Mysz bezprzewodowa Pro | 1500 | 120 |

SKU-003 | Klawiatura mechaniczna RGB | 600 | 350 |

SKU-004 | Monitor 27″ 4K | 150 | 1500 |

SKU-005 | Słuchawki z mikrofonem | 2000 | 80 |

SKU-006 | Kabel HDMI 2m | 5000 | 25 |

SKU-007 | Zasilacz ATX 750W | 400 | 400 |

SKU-008 | Pamięć RAM 16GB DDR4 | 700 | 280 |

SKU-009 | Obudowa PC Midi Tower | 300 | 200 |

SKU-010 | Kamera internetowa HD | 1200 | 150 |

SKU-011 | Podkładka pod mysz XL | 3000 | 40 |

SKU-012 | Głośniki 2.1 | 500 | 220 |

SKU-013 | Drukarka laserowa Mono | 100 | 800 |

SKU-014 | Listwa zasilająca 8 gniazd | 2500 | 50 |

SKU-015 | Pendrive 128GB USB 3.0 | 4000 | 35 |

Krok 2: Obliczenie wartości rocznego zużycia

Po zebraniu danych czas na obliczenie kluczowego parametru, który stanie się podstawą dalszej analizy – wartości rocznego zużycia. Dla każdego produktu w magazynie należy zastosować prosty wzór:

To właśnie ta liczba powie Ci, jak duży udział dany produkt ma w wartości całego zapasu i jak ważną rolę odgrywa w operacjach firmy. Wartość ta przesuwa punkt ciężkości z prostych metryk, takich jak “ile sztuk sprzedajemy” czy “ile kosztuje jednostka”, na złożony wskaźnik, który odzwierciedla rzeczywisty przepływ wartości finansowej generowany przez dany produkt.

Dla produktu SKU-001 (Wydajny Dysk SSD) z naszego przykładu, obliczenie wygląda następująco: 800 szt. × 250 PLN = 200 000 PLN. Z kolei dla SKU-004 (Monitor 27″ 4K) będzie to: 150 szt. × 1500 PLN = 225 000 PLN. Tę operację powtarzamy dla każdej pozycji z naszej listy.

Aby przyspieszyć ten etap, warto użyć narzędzi takich jak Excel lub – jeszcze lepiej – zautomatyzowanego systemu ERP/WMS, który na podstawie danych sprzedażowych i cenowych sam obliczy wartości zużycia i przygotuje dane do dalszej analizy.

Po wykonaniu obliczeń dla wszystkich pozycji, nasza tabela rozszerza się o nową kolumnę, która będzie podstawą do dalszego szeregowania.

Tabela 2: Obliczona Wartość Rocznego Zużycia

ID Produktu (SKU) | Nazwa Produktu | Roczna sprzedaż (szt.) | Cena jednostkowa (PLN) | Wartość rocznego zużycia (PLN) |

SKU-001 | Wydajny Dysk SSD 1TB | 800 | 250 | 200,000 |

SKU-002 | Mysz bezprzewodowa Pro | 1500 | 120 | 180,000 |

SKU-003 | Klawiatura mechaniczna RGB | 600 | 350 | 210,000 |

SKU-004 | Monitor 27″ 4K | 150 | 1500 | 225,000 |

SKU-005 | Słuchawki z mikrofonem | 2000 | 80 | 160,000 |

SKU-006 | Kabel HDMI 2m | 5000 | 25 | 125,000 |

SKU-007 | Zasilacz ATX 750W | 400 | 400 | 160,000 |

SKU-008 | Pamięć RAM 16GB DDR4 | 700 | 280 | 196,000 |

SKU-009 | Obudowa PC Midi Tower | 300 | 200 | 60,000 |

SKU-010 | Kamera internetowa HD | 1200 | 150 | 180,000 |

SKU-011 | Podkładka pod mysz XL | 3000 | 40 | 120,000 |

SKU-012 | Głośniki 2.1 | 500 | 220 | 110,000 |

SKU-013 | Drukarka laserowa Mono | 100 | 800 | 80,000 |

SKU-014 | Listwa zasilająca 8 gniazd | 2500 | 50 | 125,000 |

SKU-015 | Pendrive 128GB USB 3.0 | 4000 | 35 | 140,000 |

Krok 3: Uszeregowanie pozycji i obliczenie udziałów

Kiedy już znasz wartość rocznego zużycia dla każdej pozycji, kolejnym krokiem jest ich uszeregowanie i obliczenie udziałów, co pozwoli na zastosowanie zasady Pareto. Ten etap składa się z trzech kluczowych czynności.

Uszeregowanie pozycji wg wartości zużycia

Najważniejszym krokiem jest teraz posortowanie produktów malejąco – od tego, który ma najwyższą roczną wartość zużycia, do tego z najniższą. To proste działanie natychmiast uwidacznia, które pozycje mają największe znaczenie finansowe dla firmy. W tym momencie wyłonią się liderzy – produkty, które generują największą wartość i zasługują na szczególną uwagę. Sortowanie jest prostym, lecz niezwykle potężnym aktem analitycznym, który intuicyjnie demonstruje istnienie “kluczowych nielicznych”.

Tabela 3: Pozycje Uszeregowane wg Wartości Zużycia

ID Produktu (SKU) | Nazwa Produktu | Roczna sprzedaż (szt.) | Cena jednostkowa (PLN) | Wartość rocznego zużycia (PLN) |

SKU-004 | Monitor 27″ 4K | 150 | 1500 | 225,000 |

SKU-003 | Klawiatura mechaniczna RGB | 600 | 350 | 210,000 |

SKU-001 | Wydajny Dysk SSD 1TB | 800 | 250 | 200,000 |

SKU-008 | Pamięć RAM 16GB DDR4 | 700 | 280 | 196,000 |

SKU-002 | Mysz bezprzewodowa Pro | 1500 | 120 | 180,000 |

SKU-010 | Kamera internetowa HD | 1200 | 150 | 180,000 |

SKU-005 | Słuchawki z mikrofonem | 2000 | 80 | 160,000 |

SKU-007 | Zasilacz ATX 750W | 400 | 400 | 160,000 |

SKU-015 | Pendrive 128GB USB 3.0 | 4000 | 35 | 140,000 |

SKU-006 | Kabel HDMI 2m | 5000 | 25 | 125,000 |

SKU-014 | Listwa zasilająca 8 gniazd | 2500 | 50 | 125,000 |

SKU-011 | Podkładka pod mysz XL | 3000 | 40 | 120,000 |

SKU-012 | Głośniki 2.1 | 500 | 220 | 110,000 |

SKU-013 | Drukarka laserowa Mono | 100 | 800 | 80,000 |

SKU-009 | Obudowa PC Midi Tower | 300 | 200 | 60,000 |

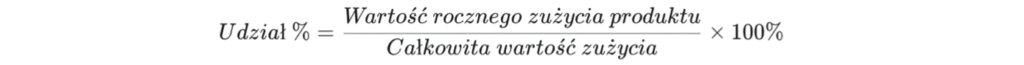

Obliczenie udziału procentowego w wartości całkowitej

Aby zrozumieć, jak bardzo “ważny” jest każdy produkt, obliczamy jego procentowy udział w łącznej wartości całego analizowanego zapasu. Najpierw sumujemy wartości z kolumny “Wartość rocznego zużycia” dla wszystkich produktów, aby uzyskać wartość całkowitą. Dla naszego przykładu suma ta wynosi 2,271,000 PLN. Następnie dla każdego produktu stosujemy wzór:

Ten krok kwantyfikuje intuicję z poprzedniej tabeli, dostarczając precyzyjnej, porównywalnej metryki dla znaczenia każdego produktu.

Tabela 4: Obliczony Udział Procentowy w Wartości Całkowitej

ID Produktu (SKU) | Wartość rocznego zużycia (PLN) | Udział % w wartości całkowitej |

SKU-004 | 225,000 | 9.91% |

SKU-003 | 210,000 | 9.25% |

SKU-001 | 200,000 | 8.81% |

SKU-008 | 196,000 | 8.63% |

SKU-002 | 180,000 | 7.93% |

SKU-010 | 180,000 | 7.93% |

SKU-005 | 160,000 | 7.04% |

SKU-007 | 160,000 | 7.04% |

SKU-015 | 140,000 | 6.16% |

SKU-006 | 125,000 | 5.50% |

SKU-014 | 125,000 | 5.50% |

SKU-011 | 120,000 | 5.28% |

SKU-012 | 110,000 | 4.84% |

SKU-013 | 80,000 | 3.52% |

SKU-009 | 60,000 | 2.64% |

Suma | 2,271,000 | 100.00% |

Obliczenie skumulowanego udziału procentowego

To kluczowy moment analizy, który buduje krzywą Pareto w formie tabelarycznej. Obliczamy skumulowany (narastający) udział procentowy. Dla pierwszej pozycji na liście jest on równy jej indywidualnemu udziałowi. Dla każdej kolejnej pozycji jest to suma jej udziału oraz skumulowanego udziału pozycji znajdującej się powyżej. Ta kolumna pokaże nam, jak szybko kilka pierwszych produktów “konsumuje” większość wartości zapasów i dostarczy danych niezbędnych do wyznaczenia granic klas A, B i C.

Tabela 5: Obliczony Skumulowany Udział Procentowy

ID Produktu (SKU) | Wartość rocznego zużycia (PLN) | Udział % w wartości całkowitej | Skumulowany udział % |

SKU-004 | 225,000 | 9.91% | 9.91% |

SKU-003 | 210,000 | 9.25% | 19.15% |

SKU-001 | 200,000 | 8.81% | 27.96% |

SKU-008 | 196,000 | 8.63% | 36.59% |

SKU-002 | 180,000 | 7.93% | 44.52% |

SKU-010 | 180,000 | 7.93% | 52.45% |

SKU-005 | 160,000 | 7.04% | 59.49% |

SKU-007 | 160,000 | 7.04% | 66.54% |

SKU-015 | 140,000 | 6.16% | 72.70% |

SKU-006 | 125,000 | 5.50% | 78.21% |

SKU-014 | 125,000 | 5.50% | 83.71% |

SKU-011 | 120,000 | 5.28% | 88.99% |

SKU-012 | 110,000 | 4.84% | 93.84% |

SKU-013 | 80,000 | 3.52% | 97.36% |

SKU-009 | 60,000 | 2.64% | 100.00% |

Krok 4: Podział na klasy A, B, C – moment decyzji

Na podstawie skumulowanego udziału w wartości zapasów można dokonać podziału asortymentu na trzy grupy. Standardowe progi, choć elastyczne, wyglądają następująco:

- Klasa A: zazwyczaj 5–20% pozycji, które odpowiadają za 70–80% całkowitej wartości zapasów.

- Klasa B: kolejne 15–30% pozycji, generujące 15–25% wartości.

- Klasa C: ponad 50% asortymentu, który razem stanowi jedynie 5–10% wartości magazynowej.

Należy pamiętać, że te proporcje to wskazówki, a nie sztywne reguły. Celem jest zidentyfikowanie “kluczowych nielicznych” i “błahych licznych”, a konkretne progi (np. 80/15/5 czy 75/20/5) mogą być dostosowane do strategii firmy i charakterystyki branży. W naszym przykładzie “Logis-Pol” przyjmujemy klasyczny podział:

Klasa A obejmuje produkty do 80% skumulowanej wartości, Klasa B do 95%, a Klasa C to wszystkie pozostałe.

Na podstawie kolumny “Skumulowany udział %” z poprzedniej tabeli, możemy teraz przypisać każdemu produktowi jego ostateczną klasę.

Tabela 6: Finalna Klasyfikacja ABC Zapasów dla Firmy “Logis-Pol”

ID Produktu (SKU) | Wartość rocznego zużycia (PLN) | Udział % w wartości całkowitej | Skumulowany udział % | Klasa ABC |

SKU-004 | 225,000 | 9.91% | 9.91% | A |

SKU-003 | 210,000 | 9.25% | 19.15% | A |

SKU-001 | 200,000 | 8.81% | 27.96% | A |

SKU-008 | 196,000 | 8.63% | 36.59% | A |

SKU-002 | 180,000 | 7.93% | 44.52% | A |

SKU-010 | 180,000 | 7.93% | 52.45% | A |

SKU-005 | 160,000 | 7.04% | 59.49% | A |

SKU-007 | 160,000 | 7.04% | 66.54% | A |

SKU-015 | 140,000 | 6.16% | 72.70% | A |

SKU-006 | 125,000 | 5.50% | 78.21% | A |

SKU-014 | 125,000 | 5.50% | 83.71% | B |

SKU-011 | 120,000 | 5.28% | 88.99% | B |

SKU-012 | 110,000 | 4.84% | 93.84% | B |

SKU-013 | 80,000 | 3.52% | 97.36% | C |

SKU-009 | 60,000 | 2.64% | 100.00% | C |

Sama klasyfikacja nie jest celem, a jedynie początkiem strategicznego różnicowania polityki magazynowej. Utrzymywanie jednej, uniwersalnej strategii dla całego asortymentu jest nieefektywne. Analiza ABC dostarcza racjonalnych, opartych na danych podstaw do stworzenia odrębnych polityk dla klas A, B i C. To z kolei pozwala na optymalną alokację ograniczonych zasobów firmy – kapitału, czasu pracowników, przestrzeni magazynowej i uwagi zarządczej – tam, gdzie generują one największą wartość (klasa A), oraz minimalizację ich zużycia tam, gdzie zwrot jest najmniejszy (klasa C). To jest sedno strategicznego zarządzania zapasami.

Praktyczne wykorzystanie klasyfikacji ABC w magazynie

Taki podział to nie tylko ciekawa statystyka – to konkretna instrukcja działania. Po zaklasyfikowaniu produktów warto natychmiast przełożyć wyniki na działania operacyjne w magazynie. Klasa A wymaga znacznie większej uwagi, kontroli i precyzji, podczas gdy pozycje klasy C mogą być zarządzane w sposób uproszczony i bardziej automatyczny. To właśnie tu zaczyna się realna optymalizacja – poprzez dostosowanie strategii do wartości danego towaru.

A. Rozmieszczenie towarów w magazynie

Produkty klasy A powinny znaleźć się jak najbliżej strefy kompletacji, wysyłek lub zużycia – w miejscach łatwo dostępnych, ergonomicznych, najlepiej na poziomie rąk. To skraca czas pobierania, minimalizuje błędy i zwiększa wydajność pracy. Klasa B może być ulokowana w lokalizacjach średnio dostępnych – wyżej, dalej, ale wciąż wygodnie. Natomiast towary klasy C, które są rzadko rotowane i mają niską wartość, mogą spokojnie trafić na dalsze krańce magazynu, do stref rezerwowych lub na wyższe poziomy regałów.

B. Zarządzanie zapasami bezpieczeństwa

Dla produktów klasy A warto stosować wyższe poziomy zapasów bezpieczeństwa, ponieważ ich brak może sparaliżować działalność operacyjną lub skutkować dużymi stratami. Klasa B wymaga umiarkowanego podejścia, natomiast klasa C może funkcjonować z minimalnymi stanami – niektóre firmy wręcz rezygnują z utrzymywania stałego zapasu i zamawiają je tylko w razie potrzeby. Dla produktów klasy A, gdzie koszt braku na półce jest najwyższy, zaleca się stosowanie bardziej zaawansowanych metod obliczania zapasu bezpieczeństwa, które uwzględniają nie tylko średnie zużycie, ale także zmienność popytu i wahania w czasie dostaw od dostawców. Metody takie jak formuła Heizera i Rendera czy metoda Grasleya pozwalają na precyzyjniejsze określenie bufora (Szczegółowe omówienie różnych metod obliczania zapasu bezpieczeństwa, w tym wzorów uwzględniających zmienność popytu i czasu dostawy, można znaleźć w tym przewodniku.

C. Częstotliwość przeglądu zapasów

Nie wszystkie produkty wymagają tej samej częstotliwości kontroli. Produkty klasy A powinny być analizowane nawet codziennie lub co tydzień – z uwagi na ich znaczenie biznesowe. Klasa B może być przeglądana raz w miesiącu, a klasa C – raz na kwartał, sezonowo lub przy okazji inwentaryzacji. Takie podejście oszczędza czas i zasoby, skupiając uwagę tam, gdzie ma ona największy sens.

D. Planowanie zamówień i rotacji

Dla klasy A zalecane są precyzyjne prognozy popytu, stosowanie zaawansowanych modeli planowania (np. just-in-time (Zapoznaj się z fundamentalnymi zasadami filozofii Just-In-Time opisanymi przez Lean Enterprise Institute) i częste, ale małe dostawy. Filozofia Just-in-Time (JIT), której celem jest eliminacja marnotrawstwa poprzez otrzymywanie towarów dokładnie wtedy, gdy są potrzebne, jest idealna dla szybko rotujących i wartościowych produktów z grupy A, ale wymaga niezwykle niezawodnych dostawców i stabilnych procesów produkcyjnych. Produkty klasy B można zamawiać rzadziej i z pewnym zapasem. W przypadku klasy C wystarczy najprostszy model – zamówienia cykliczne, na podstawie ogólnej rotacji lub nawet ręczna kontrola, jeśli rotacja jest bardzo niska. Taka segmentacja pozwala dopasować strategię zakupową do charakterystyki zapasów – bez niepotrzebnego komplikowania prostych spraw.

Wdrożenie klasyfikacji i integracja z systemem magazynowym

Gdy masz już gotowy podział asortymentu na klasy A, B i C, kolejnym krokiem jest jego praktyczne wdrożenie w systemach informatycznych, z których korzystasz w zarządzaniu magazynem – najczęściej będzie to WMS lub ERP. Warto przypisać każdej pozycji odpowiednią klasę jako jedno z pól danych w kartotece produktu. Dzięki temu system może wykorzystywać te informacje do automatyzacji różnych procesów – od sugerowania lokalizacji magazynowej, przez kontrolę stanów, aż po planowanie zamówień.

Na tym etapie warto również skonfigurować alerty i raporty dedykowane poszczególnym klasom. Przykładowo: produkty klasy A mogą mieć ustawione ostrzeżenia o niskim stanie magazynowym, prognozach niedoboru, zbliżającym się końcu zapasu bezpieczeństwa. Produkty klasy C nie muszą być monitorowane z taką intensywnością.

Z punktu widzenia organizacyjnego, kluczowe będzie również szkolenie zespołu magazynowego i zakupowego – tak, by wszyscy rozumieli, czym różnią się poszczególne klasy, jak reagować na zmiany oraz na co zwracać uwagę podczas pracy z każdą kategorią towarów.

Utrzymywanie aktualności klasyfikacji

Klasyfikacja ABC to nie jest operacja jednorazowa – to narzędzie, które powinno być regularnie aktualizowane, aby odzwierciedlało bieżącą sytuację w magazynie i na rynku. Najczęściej stosowaną praktyką jest ponowne przeliczanie danych co kwartał lub co pół roku, w zależności od dynamiki działalności firmy. W branżach o dużej zmienności, sezonowości lub licznych promocjach – częstsze aktualizacje będą nie tylko zalecane, ale wręcz konieczne.

Szczególną uwagę warto zwrócić na zmiany w popycie, ceny jednostkowe i sezonowe skoki sprzedaży. Produkt, który był w klasie A pół roku temu, dziś może należeć do klasy B, a niektóre pozycje klasy C mogą czasowo zyskać na znaczeniu – np. w okresie świątecznym czy przy okazji wprowadzenia nowej wersji produktu.

Klasyfikacja ABC jest migawką, obrazem sytuacji w danym momencie. Statyczna, nieaktualizowana klasyfikacja z czasem staje się nie tylko bezużyteczna, ale wręcz myląca i szkodliwa. Prawdziwa wartość strategiczna nie leży w pojedynczej analizie, ale w obserwowaniu trendów i zmian w klasyfikacji w czasie. Przejście produktu z klasy B do A sygnalizuje rosnące znaczenie i może wymagać renegocjacji umów z dostawcami. Spadek z A do B może wskazywać na schyłkową fazę cyklu życia produktu i konieczność redukcji zapasów. Analiza tych przesunięć dostarcza bezcennych informacji o dynamice rynku i cyklu życia produktów, przekształcając analizę ABC w narzędzie ciągłego doskonalenia (Kaizen).

Podsumowanie

Choć klasyfikacja ABC bywa postrzegana jako narzędzie analityczne, w praktyce ma ogromną wartość operacyjną. To nie tylko sposób na posegregowanie produktów według ich znaczenia ekonomicznego – to przede wszystkim konkretna wskazówka, jak nimi zarządzać w codziennej pracy magazynu.

Kiedy wiadomo, które towary mają największy wpływ na wartość zapasów, można podejmować trafniejsze decyzje: co warto monitorować częściej, gdzie przechowywać poszczególne grupy towarowe, ile sztuk zamawiać i jak często je uzupełniać.

Skuteczne wdrożenie klasyfikacji ABC przekłada się bezpośrednio na wyższą efektywność operacyjną. Magazyn działa szybciej, z mniejszą liczbą pomyłek, a zapasy są utrzymywane na optymalnym poziomie. Dodatkowo łatwiej przewidzieć potrzeby zakupowe i ograniczyć ryzyko przestojów lub nadprodukcji.

Krótko mówiąc: klasyfikacja ABC to jedno z tych narzędzi, które – jeśli dobrze zastosowane – potrafi realnie poprawić wyniki operacyjne i finansowe przedsiębiorstwa.

Dodatki

Tabela podsumowująca decyzje wg klas

Klasa | Lokalizacja w magazynie | Zapas bezpieczeństwa | Częstotliwość analizy | Strategia zamówień |

A | Najbliżej strefy kompletacji/zużycia | Wysoki, precyzyjnie kalkulowany | Codziennie/tygodniowo | Just-in-time, precyzyjne prognozy |

B | Średnia dostępność, poziom średni | Umiarkowany | Miesięcznie | Okresowe prognozowanie |

C | Dalsze rejony, strefy rezerwowe | Minimalny lub zerowy | Kwartalnie/sezonowo | Cykliczne lub ręczne zamówienia |

FAQ

Nie. Klasyfikacja ABC znajduje zastosowanie również w innych obszarach, takich jak zarządzanie klientami (klienci A – najważniejsi, C – marginalni), analiza sprzedaży czy zarządzanie czasem i zadaniami. W logistyce jednak jej główne zastosowanie to zarządzanie zapasami i optymalizacja przestrzeni magazynowej.

W zależności od branży i dynamiki sprzedaży – zazwyczaj co kwartał lub co pół roku. W sezonowych biznesach lub przy dużej zmienności popytu aktualizacje warto robić nawet częściej, np. co miesiąc.

W praktyce wiele produktów balansuje na granicy między klasami – warto wtedy brać pod uwagę również inne czynniki, np. wielkość fizyczną, częstotliwość zamówień czy strategiczne znaczenie. Klasyfikacja ABC to narzędzie pomocnicze, nie sztywna reguła.

Wystarczy utworzyć kolumnę z obliczoną wartością rocznego zużycia, posortować dane malejąco, obliczyć udział procentowy i skumulowany. Na tej podstawie można przypisać klasy A/B/C za pomocą formuły logicznej lub warunkowego formatowania.

To bardzo dobre narzędzie startowe, ale warto je łączyć z innymi analizami – np. XYZ (według zmienności zużycia), analizy sezonowości, rotacji (FIFO/LIFO) i monitorowania zapasów bezpieczeństwa. Analiza XYZ klasyfikuje produkty według regularności ich zużycia (X – regularne i przewidywalne, Y – zmienne, np. sezonowe, Z – nieregularne i trudne do prognozowania). Połączenie obu metod w macierz ABC/XYZ daje znacznie bardziej szczegółowy obraz, pozwalając na tworzenie wysoce zróżnicowanych strategii. Na przykład, produkty AX (wysoka wartość, regularne zużycie) są idealnymi kandydatami do strategii JIT, podczas gdy produkty AZ (wysoka wartość, nieregularne zużycie) wymagają wysokich zapasów bezpieczeństwa i ścisłej współpracy z dostawcami (Aby zgłębić zaawansowaną, dwuwymiarową analizę zapasów, polecamy zapoznać się z pracą naukową omawiającą praktyczne zastosowanie macierzy ABC/XYZ w przedsiębiorstwie produkcyjnym. W połączeniu dają one pełny obraz sytuacji magazynowej.

Konsultacja

Odkryj potencjał ukryty w Twoim biznesie. Bez ryzyka i zobowiązań.

Zastanawiasz się, ile zysku każdego dnia bezpowrotnie traci Twoja firma przez drobne nieefektywności operacyjne, źle skalkulowane ceny czy zamrożoną w magazynie gotówkę? Przestań się zastanawiać. Sprawdźmy to.

Łukasz Stefański

Masz pytania? Z chęcią rozwieje wszystkie wątpliwości i doradzę rozwiązania najkorzystniejsze dla Twojej firmy.

lstefanski@isberg.cc

+48 514 350 465

Łukasz Stefański

- Telefon:+48 514 350 465

- E-mail:lstefanski@isberg.cc