Redukcja zapasów – przewodnik krok po kroku

Redukcja Zapasów jako Dźwignia Strategiczna

Ewolucja postrzegania zapasów

W świecie logistyki i zarządzania łańcuchem dostaw pojęcie redukcji zapasów przeszło fundamentalną ewolucję. Przestało być postrzegane jedynie jako działanie porządkowe, a stało się kluczowym elementem strategii biznesowej. Tradycyjnie zapasy traktowano jako niezbędny bufor bezpieczeństwa, chroniący firmę przed niepewnością popytu i zakłóceniami w dostawach. Współczesne podejście widzi w nich jednak aktywa, którymi należy aktywnie i inteligentnie zarządzać. Redukcja zapasów nie jest już celem samym w sobie, lecz potężnym narzędziem służącym do osiągania szerszych celów: zwiększenia elastyczności operacyjnej, poprawy rentowności i budowania trwałej przewagi konkurencyjnej. Właściwie przeprowadzony proces optymalizacji pozwala firmom nie tylko na eliminację marnotrawstwa, ale również na zwinniejsze reagowanie na dynamiczne zmiany rynkowe, co jest kluczowe w dzisiejszej gospodarce.

Strategiczna równowaga

Fundamentem skutecznej redukcji zapasów jest zrozumienie i zarządzanie strategiczną równowagą między dwoma rodzajami kosztów: kosztami utrzymania zapasów a kosztami ich braku. To fundamentalny dylemat, przed którym staje każde przedsiębiorstwo.

Koszty utrzymania zapasów to suma wszystkich wydatków związanych z posiadaniem towarów w magazynie. Składają się na nie:

- Koszty kapitału (koszty finansowe): Największy i często niedoceniany składnik. Każdy produkt w magazynie to zamrożony kapitał, który mógłby być zainwestowany w rozwój, marketing lub inne rentowne przedsięwzięcia. Koszt ten jest równy co najmniej utraconym odsetkom z bezpiecznych lokat lub kosztowi kredytu obrotowego zaciągniętego na finansowanie zapasów.

- Koszty magazynowania: Obejmują czynsz lub amortyzację powierzchni magazynowej, media (energia elektryczna, ogrzewanie, klimatyzacja), wynagrodzenia personelu magazynowego, ubezpieczenie budynku i towarów oraz koszty amortyzacji wyposażenia (regały, wózki widłowe).

- Koszty ryzyka: Wiążą się z fizycznym posiadaniem zapasów. Należą do nich straty wynikające z przeterminowania (żywność, farmaceutyki), starzenia technologicznego (elektronika, moda), uszkodzeń, kradzieży czy błędów w ewidencji.

Koszty braku zapasów (Stockout Costs) pojawiają się, gdy firma nie jest w stanie zrealizować zamówienia klienta z powodu niedostępności produktu. Dzielą się na :

- Straty bezpośrednie: Utracona sprzedaż i marża z niezrealizowanego zamówienia.

- Straty pośrednie: Znacznie trudniejsze do zmierzenia, ale często bardziej dotkliwe. Obejmują utratę zaufania klienta, pogorszenie wizerunku marki oraz wysokie prawdopodobieństwo, że klient dokona zakupu u konkurencji i może już nie wrócić.

Inteligentna redukcja zapasów polega na znalezieniu “złotego środka” – optymalnego poziomu, który minimalizuje sumę obu tych kosztów, zapewniając jednocześnie wysoki poziom obsługi klienta.

Wpływ na kondycję finansową przedsiębiorstwa

Decyzje dotyczące poziomu zapasów, choć podejmowane w obszarze operacyjnym, mają bezpośrednie i mierzalne konsekwencje dla kondycji finansowej firmy. Wiele organizacji wciąż traktuje logistykę i finanse jako oddzielne silosy, nie dostrzegając ścisłego powiązania między stanem magazynowym a bilansem i rachunkiem przepływów pieniężnych. Tymczasem efektywne zarządzanie zapasami jest jednym z najpotężniejszych narzędzi controllingu finansowego.

- Uwalnianie kapitału obrotowego (Working Capital): Zapasy są kluczowym składnikiem aktywów obrotowych. Kapitał obrotowy netto, definiowany jako nadwyżka aktywów obrotowych nad zobowiązaniami krótkoterminowymi, jest miarą płynności finansowej firmy. Nadmierny poziom zapasów “zamraża” gotówkę, zwiększając zapotrzebowanie na kapitał obrotowy, który firma musi sfinansować z zysków lub długu. Redukcja zbędnych zapasów bezpośrednio uwalnia ten kapitał, który może zostać przeznaczony na strategiczne inwestycje, innowacje, spłatę zadłużenia czy wypłatę dywidendy.

- Optymalizacja przepływów pieniężnych (Cash Flow): Zarządzanie zapasami ma fundamentalny wpływ na Cykl Konwersji Gotówki (Cash Conversion Cycle – CCC). Jest to wskaźnik mierzący czas (w dniach), jaki upływa od momentu wydania gotówki na zakup surowców do momentu otrzymania gotówki ze sprzedaży produktów gotowych. Im dłużej towar zalega w magazynie, tym dłuższy jest ten cykl i tym dłużej firma musi finansować swoją działalność z innych źródeł. Skracanie cyklu poprzez szybszą rotację zapasów bezpośrednio poprawia płynność finansową (cash flow), co jest kluczowe dla stabilności i zdolności rozwojowej każdego przedsiębiorstwa.

Zrozumienie tych zależności pozwala przełamać myślenie silosowe. Decyzja logistyka o zwiększeniu zapasu bezpieczeństwa dla danego produktu to nie tylko decyzja operacyjna – to decyzja finansowa, która zwiększa zapotrzebowanie na kapitał obrotowy i wydłuża cykl konwersji gotówki. Dlatego redukcja zapasów musi być procesem interdyscyplinarnym, angażującym działy logistyki, sprzedaży, zakupów i finansów.

Fundamenty Analizy Zapasów – Od KPI do Zaawansowanej Segmentacji

Podstawą każdej decyzji o redukcji zapasów musi być rzetelna analiza oparta na twardych danych. Intuicja i doświadczenie są cenne, ale dopiero w połączeniu z obiektywnymi wskaźnikami i metodami analitycznymi pozwalają na podejmowanie optymalnych decyzji strategicznych. Firmy często obliczają poszczególne wskaźniki w izolacji, tracąc szerszy obraz. Siła tkwi w stworzeniu zintegrowanego systemu diagnostycznego, który działa jak lejek: od ogólnych symptomów (KPIs), przez identyfikację problematycznych grup produktów (analiza ABC), po zrozumienie fundamentalnej przyczyny problemu (analiza XYZ) i jego wpływu na finanse (CCC).

Kluczowe Wskaźniki Efektywności (KPI) w Zarządzaniu Zapasami

Kluczowe wskaźniki efektywności (KPIs) to mierzalne wartości, które pokazują, jak skutecznie firma realizuje swoje cele w zakresie zarządzania zapasami. Regularne monitorowanie tych wskaźników jest niezbędne do oceny bieżącej wydajności i identyfikacji obszarów wymagających poprawy.

- Rotacja Zapasów (Inventory Turnover) i Dni Utrzymania Zapasów (DOI/DOH): To dwa fundamentalne, powiązane ze sobą wskaźniki.

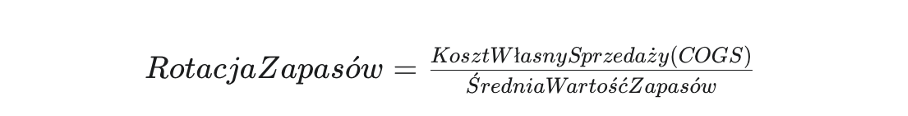

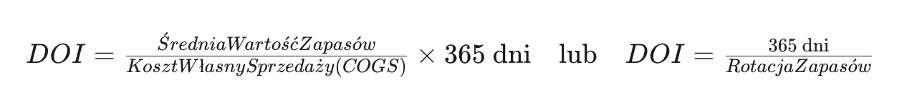

- Rotacja Zapasów pokazuje, ile razy w danym okresie (zazwyczaj w roku) firma sprzedała i uzupełniła swój średni stan magazynowy. Im wyższa wartość, tym efektywniej zarządzany jest kapitał zamrożony w zapasach. Oblicza się ją wzorem:

- Dni Utrzymania Zapasów (Days of Inventory) określają, na ile dni sprzedaży wystarczy obecny poziom zapasów. Im niższy wynik, tym mniejsze ryzyko starzenia się produktów i zamrożenia gotówki. Wzór to:

Poniższa tabela przedstawia praktyczny przykład obliczenia i interpretacji tych wskaźników.

Tabela 1: Przykład Obliczania i Interpretacji Wskaźników Rotacji i DOI

Kategoria Produktu | Roczny Koszt Sprzedaży (COGS) | Średnia Wartość Zapasów | Rotacja Zapasów (rocznie) | Dni Utrzymania Zapasów (DOI) | Interpretacja i Rekomendowane Działania |

Elektronika Użytkowa | 1 200 000 PLN | 200 000 PLN | 6.0 | 61 | Akceptowalny poziom. Rotacja jest na dobrym poziomie dla branży. Należy monitorować pod kątem szybko starzejących się modeli. |

Akcesoria GSM | 800 000 PLN | 50 000 PLN | 16.0 | 23 | Bardzo dobry wynik. Wysoka rotacja i krótki okres utrzymywania zapasów wskazują na efektywne zarządzanie i niski poziom ryzyka. |

AGD Duże | 2 000 000 PLN | 800 000 PLN | 2.5 | 146 | Obszar do poprawy. Niska rotacja i długi czas zalegania towaru w magazynie. Zamrożony jest znaczny kapitał. Należy przeanalizować prognozy popytu i rozważyć redukcję wielkości zamówień. |

Części Zamienne | 150 000 PLN | 100 000 PLN | 1.5 | 243 | Sytuacja problematyczna. Bardzo niska rotacja. Część zapasów może być martwa (obsolete stock). Konieczna jest szczegółowa analiza ABC/XYZ i rozważenie wyprzedaży lub utylizacji nierotujących pozycji. |

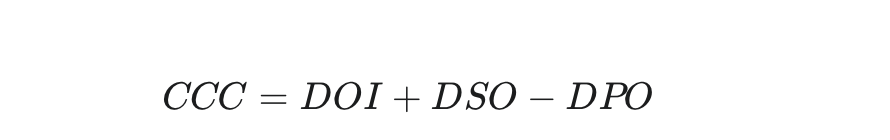

- Cykl Konwersji Gotówki (Cash Conversion Cycle – CCC): To nadrzędny wskaźnik finansowy, który integruje zarządzanie zapasami, należnościami i zobowiązaniami. Mierzy on, po ilu dniach gotówka zainwestowana w procesy operacyjne wraca do firmy. Jego celem jest odpowiedź na pytanie: “Jak długo pieniądze firmy są zamrożone w cyklu operacyjnym?”. Wzór jest następujący :

gdzie:

- DOI (Days of Inventory): Dni Utrzymania Zapasów (jak wyżej).

- DSO (Days Sales Outstanding): Cykl Rotacji Należności – średnia liczba dni, jakiej firma potrzebuje na zebranie należności od klientów.

- DPO (Days Payables Outstanding): Cykl Rotacji Zobowiązań – średnia liczba dni, po jakiej firma płaci swoim dostawcom.

Krótszy cykl CCC oznacza lepszą płynność finansową. Ujemny CCC, charakterystyczny dla niektórych modeli biznesowych (np. Dell w przeszłości, niektóre sieci handlowe), oznacza, że firma otrzymuje zapłatę od klientów, zanim sama musi zapłacić swoim dostawcom, efektywnie finansując swoją działalność ich kapitałem.

Tabela 2: Kalkulacja Cyklu Konwersji Gotówki (CCC) na Praktycznym Przykładzie

Wskaźnik | Wzór | Firma A (Tradycyjny Dystrybutor) | Firma B (Model Zoptymalizowany) | Analiza |

1. Cykl Zapasów (DOI) | (Śr. zapasy / COGS) * 365 | (400 000 / 2 000 000) * 365 = 73 dni | (100 000 / 2 200 000) * 365 = 17 dni | Firma B utrzymuje znacznie niższy poziom zapasów w stosunku do sprzedaży, co świadczy o wdrożeniu np. strategii JIT. |

2. Cykl Należności (DSO) | (Śr. należności / Przychody) * 365 | (350 000 / 2 500 000) * 365 = 51 dni | (150 000 / 2 800 000) * 365 = 20 dni | Firma B ma bardziej rygorystyczną politykę kredytową lub sprzedaje głównie za gotówkę/przedpłatą (np. e-commerce). |

3. Cykl Zobowiązań (DPO) | (Śr. zobowiązania / COGS) * 365 | (150 000 / 2 000 000) * 365 = 27 dni | (250 000 / 2 200 000) * 365 = 41 dni | Firma B wynegocjowała dłuższe terminy płatności u dostawców, efektywnie wykorzystując kredyt kupiecki. |

Cykl Konwersji Gotówki (CCC) | DOI + DSO – DPO | 73 + 51 – 27 = 97 dni | 17 + 20 – 41 = -4 dni | Firma A musi finansować swoją działalność przez 97 dni. Firma B otrzymuje gotówkę od klientów 4 dni przed terminem płatności dla dostawców, co daje jej ogromną przewagę płynnościową. |

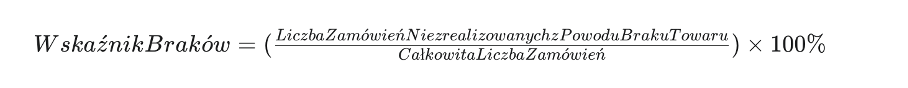

- Wskaźnik Braków Magazynowych (Stockout Rate): Mierzy, jak często firma nie jest w stanie zrealizować zamówienia z powodu braku towaru. Jest to kluczowy wskaźnik poziomu obsługi klienta. Wysoki wskaźnik, nawet przy dobrej rotacji, może sygnalizować zbyt agresywną politykę redukcji zapasów. Wzór:

Segmentacja Zapasów: Zastosowanie Zasady Pareto, Analizy ABC i XYZ

Traktowanie wszystkich produktów jednakowo jest jednym z największych błędów w zarządzaniu zapasami. Segmentacja pozwala skoncentrować wysiłki i zasoby tam, gdzie przyniosą one największy zwrot.

- Zasada Pareto (80/20): Filozofia leżąca u podstaw segmentacji. Stwierdza ona, że w wielu zjawiskach ok. 80% wyników jest generowane przez ok. 20% przyczyn. W kontekście zapasów oznacza to, że niewielka część asortymentu (ok. 20%) odpowiada za większość (ok. 80%) wartości sprzedaży, zysku lub kosztów. Zasada ta uzasadnia, dlaczego nie wszystkie produkty zasługują na ten sam poziom uwagi.

- Analiza ABC: Jest to praktyczne zastosowanie zasady Pareto do klasyfikacji zapasów. Dzieli ona asortyment na trzy grupy na podstawie wybranego kryterium wartości, najczęściej rocznej wartości sprzedaży lub kosztu własnego sprzedaży (COGS).

- Grupa A: Najważniejsze produkty. Zazwyczaj 10-20% pozycji asortymentowych, które generują 70-80% wartości. Wymagają ścisłej kontroli, częstych przeglądów, dokładnego prognozowania i strategicznego zarządzania.

- Grupa B: Produkty o średnim znaczeniu. Zazwyczaj 20-30% pozycji, odpowiadające za 15-25% wartości. Wymagają standardowej kontroli i okresowych przeglądów.

- Grupa C: Produkty o niskim znaczeniu. Stanowią większość pozycji (50-70%), ale generują zaledwie 5-10% wartości. Zarządzanie nimi powinno być jak najprostsze i zautomatyzowane, aby nie poświęcać im zbyt wielu zasobów.

Sposób obliczenia krok po kroku jak przeprowadzić analizę ABC został opisany w tym artykule.

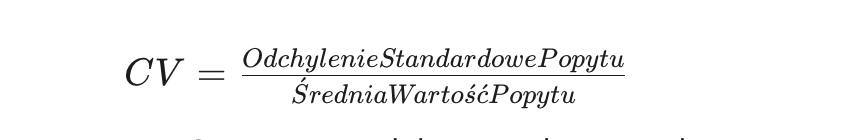

- Analiza XYZ: Jest kluczowym uzupełnieniem analizy ABC, ponieważ klasyfikuje produkty nie według wartości, ale według regularności i przewidywalności popytu. Do klasyfikacji wykorzystuje się współczynnik zmienności (Coefficient of Variation – CV), który jest miarą względnego rozproszenia danych. Oblicza się go jako:

- Grupa X: Produkty o stałym, regularnym popycie. Niski współczynnik zmienności (np. CV < 0.5). Prognozowanie jest łatwe i dokładne.

- Grupa Y: Produkty o zmiennym, często sezonowym popycie. Średni współczynnik zmienności (np. 0.5 ≤ CV < 1.0). Prognozowanie jest trudniejsze, ale możliwe.

- Grupa Z: Produkty o bardzo nieregularnym, sporadycznym popycie. Wysoki współczynnik zmienności (np. CV ≥ 1.0). Prognozowanie jest bardzo trudne lub niemożliwe.

Tabela 3: Przykład Analizy XYZ z Obliczeniem Współczynnika Zmienności

SKU | Sprzedaż (ost. 6 m-cy) | Średnia mies. sprzedaż | Odchylenie standardowe | Współczynnik zmienności (CV) | Klasa | Charakterystyka Popytu |

PROD-X | 105, 100, 98, 102, 95, 100 | 100.0 | 3.5 | 0.04 | X | Bardzo regularny, stabilny popyt. |

PROD-Y | 50, 60, 150, 160, 70, 40 | 88.3 | 51.2 | 0.58 | Y | Zmienny, prawdopodobnie sezonowy popyt. |

PROD-Z | 0, 120, 0, 5, 0, 80 | 34.2 | 52.8 | 1.54 | Z | Bardzo nieregularny, sporadyczny popyt. |

Eksportuj do Arkuszy

Macierz ABC/XYZ: Zintegrowana Strategia Zarządzania Zapasami

Prawdziwa siła analityczna ujawnia się po połączeniu obu metod w jedną macierz. Klasyfikacja ABC/XYZ tworzy dziewięć unikalnych segmentów, z których każdy wymaga innej, dedykowanej polityki magazynowej i zaopatrzeniowej. Pozwala to na precyzyjne “dostrojenie” strategii do charakterystyki każdego produktu, maksymalizując efektywność i minimalizując koszty.

Tabela 4: Macierz Strategii dla Grup ABC/XYZ

X (Regularny popyt) | Y (Zmienny popyt) | Z (Nieregularny popyt) | |

A (Wysoka wartość) | Grupa AX: Kluczowe produkty, “chleb powszedni”. Strategia: Just-in-Time (JIT), ścisła współpraca z dostawcami (VMI), minimalny zapas bezpieczeństwa, częste i małe dostawy. Cel: maksymalna płynność i dostępność. | Grupa AY: Ważne, ale trudniejsze w prognozowaniu (np. produkty sezonowe). Strategia: Budowanie zapasów przed sezonem, wysoki zapas bezpieczeństwa w szczycie, centralne magazynowanie, dokładna analiza trendów. | Grupa AZ: Największe wyzwanie – drogie i nieprzewidywalne. Strategia: Model na zamówienie (Make-to-Order/Assemble-to-Order), bardzo wysoki zapas bezpieczeństwa lub brak zapasu i długi akceptowalny czas realizacji. Minimalizacja ryzyka za wszelką cenę. |

B (Średnia wartość) | Grupa BX: Stabilne produkty drugiego rzędu. Strategia: Zautomatyzowane systemy zamawiania (np. punkty odnowienia), standardowy zapas bezpieczeństwa, okresowe przeglądy. Cel: efektywność i standaryzacja. | Grupa BY: Standardowe produkty sezonowe. Strategia: Podobna do AY, ale z mniejszym rygorem. Akceptowalny wyższy poziom zapasów w celu uproszczenia zarządzania. | Grupa BZ: Kłopotliwe produkty o średniej wartości. Strategia: Utrzymywanie minimalnych stanów, zamawianie w większych, ale rzadszych partiach. Rozważenie modelu na zamówienie. |

C (Niska wartość) | Grupa CX: Tanie, regularnie rotujące produkty. Strategia: Proste, zautomatyzowane metody uzupełniania (np. system dwóch pojemników), rzadkie przeglądy, możliwy outsourcing zaopatrzenia. Cel: minimalizacja wysiłku zarządczego. | Grupa CY: Tanie produkty o zmiennym popycie. Strategia: Utrzymywanie wyższych zapasów, aby uniknąć częstego zarządzania. Zamawianie rzadko, w dużych ilościach, aby obniżyć koszty transakcyjne. | Grupa CZ: “Długi ogon” – tanie i sporadyczne. Strategia: Polityka zerowych zapasów (zero-stock), zamawianie tylko na konkretne życzenie klienta. Należy regularnie analizować, czy utrzymywanie tych produktów w ofercie jest w ogóle opłacalne. |

Zastosowanie tej macierzy pozwala firmie przejść od ogólnego celu “redukcji zapasów” do serii precyzyjnych, chirurgicznych działań dostosowanych do specyfiki każdego produktu. To jest kwintesencja strategicznego zarządzania zapasami.

Strategiczne Modele i Procesy Redukcji Zapasów

Poza narzędziami analitycznymi, skuteczna redukcja zapasów opiera się na wdrożeniu odpowiednich modeli operacyjnych i strategii w całym łańcuchu dostaw. Nowoczesne podejścia koncentrują się na szybkości, elastyczności i, co najważniejsze, na przepływie informacji, który często zastępuje fizyczne zapasy.

Filozofia Just-in-Time (JIT): Produkcja i Dostawy “Dokładnie na Czas”

Just-in-Time to filozofia zarządzania, której celem jest eliminacja wszelkiego marnotrawstwa (jap. muda) w procesach produkcyjnych i logistycznych. W kontekście zapasów, JIT dąży do ich minimalizacji poprzez organizację produkcji i dostaw w taki sposób, aby surowce, komponenty i produkty gotowe pojawiały się “dokładnie na czas” – tylko wtedy, gdy są potrzebne, i tylko w takiej ilości, jaka jest wymagana.

Główne korzyści płynące z wdrożenia JIT są znaczące. Należą do nich drastyczna redukcja kosztów utrzymania zapasów, uwolnienie kapitału obrotowego, poprawa jakości (produkcja w małych partiach pozwala na szybsze wykrywanie i eliminowanie defektów) oraz ogólne zwiększenie efektywności operacyjnej.

Jednakże, model JIT nie jest pozbawiony wad i ryzyka. Jego największą słabością jest wysoka wrażliwość na wszelkiego rodzaju zakłócenia w łańcuchu dostaw. Problemy u dostawcy, strajki w transporcie, klęski żywiołowe czy nagłe, nieprzewidziane skoki popytu mogą natychmiast zatrzymać całą produkcję. Dlatego wdrożenie JIT wymaga niezwykle precyzyjnego prognozowania, absolutnie niezawodnych i często geograficznie bliskich dostawców oraz kultury organizacyjnej nastawionej na ciągłe doskonalenie.

Współpraca w Łańcuchu Dostaw: Vendor-Managed Inventory (VMI)

Vendor-Managed Inventory (VMI), czyli zapasy zarządzane przez dostawcę, to model współpracy, w którym odpowiedzialność za monitorowanie, prognozowanie i uzupełnianie zapasów u klienta (np. w sieci detalicznej lub fabryce) zostaje przeniesiona na dostawcę (producenta). W tym układzie dostawca otrzymuje regularny, często w czasie rzeczywistym, dostęp do danych o sprzedaży (POS – Point of Sale) i aktualnych stanach magazynowych swojego klienta. Na podstawie tych informacji proaktywnie planuje i realizuje dostawy, tak aby utrzymać zapasy na uzgodnionym poziomie.

Korzyści z VMI są obopólne. Klient (detalista) redukuje koszty związane z zarządzaniem zapasami, minimalizuje ryzyko braków towaru na półce i może skoncentrować swoje zasoby na kluczowej działalności, czyli sprzedaży. Dostawca (producent) zyskuje natomiast bezcenną widoczność rzeczywistego popytu na swoje produkty, co pozwala mu na znacznie lepsze planowanie produkcji, unikanie nagłych, dużych zamówień i łagodzenie tzw.

efektu byczego bicza (bullwhip effect) – zjawiska, w którym niewielkie wahania popytu na końcu łańcucha dostaw ulegają wzmocnieniu na kolejnych jego szczeblach, prowadząc do ogromnych nadwyżek lub braków u producenta.

Innowacyjne Modele Dystrybucji i Zaopatrzenia

- Cross-Docking: To technika dystrybucji, w której towary przychodzące do magazynu lub centrum dystrybucyjnego są niemal natychmiast sortowane, konsolidowane i wysyłane do odbiorców, z pominięciem lub z minimalnym etapem składowania. Magazyn pełni tu rolę punktu przeładunkowego, a nie miejsca przechowywania. Cross-docking jest idealny dla towarów o wysokiej rotacji i przewidywalnym popycie, drastycznie skracając czas realizacji zamówień i redukując koszty magazynowania.

- Merge in Transit: Ta strategia polega na łączeniu (konsolidacji) przesyłek od różnych dostawców w jednym, strategicznie zlokalizowanym punkcie (tzw. merge point), często obsługiwanym przez operatora logistycznego, w trakcie transportu do klienta końcowego. Zamiast otrzymywać wiele oddzielnych dostaw, klient otrzymuje jedną, skonsolidowaną. Model ten redukuje liczbę operacji przyjęcia towaru u klienta i pozwala na utrzymywanie niższych stanów magazynowych komponentów.

- Single Sourcing: Jest to strategia zaopatrzeniowa polegająca na celowym wyborze jednego, sprawdzonego dostawcy dla danej kategorii produktów lub usług. Choć niesie ze sobą ryzyko uzależnienia od jednego partnera, przynosi znaczące korzyści: uproszczenie procesów logistycznych i administracyjnych, możliwość budowania głębokich, partnerskich relacji, wspólne planowanie i optymalizację, a także uzyskanie korzyści skali prowadzących do niższych cen.

Model Biznesowy bez Zapasów: Dropshipping w E-commerce

Dropshipping to model biznesowy, szczególnie popularny w branży e-commerce, który pozwala na prowadzenie sprzedaży bez fizycznego posiadania i zarządzania zapasami. Proces wygląda następująco: sprzedawca (właściciel sklepu internetowego) prezentuje w swojej ofercie produkty, których nie ma na stanie. Kiedy klient składa i opłaca zamówienie, sprzedawca przekazuje je do swojego partnera – hurtowni, producenta lub specjalistycznego dostawcy dropshippingowego. To ten partner jest odpowiedzialny za spakowanie i wysłanie towaru bezpośrednio do klienta końcowego.

Główną zaletą tego modelu jest radykalne obniżenie bariery wejścia w handel. Przedsiębiorca nie musi inwestować dziesiątek czy setek tysięcy złotych w zatowarowanie, wynajem magazynu i personel. Pozwala to na oferowanie bardzo szerokiego asortymentu i testowanie różnych nisz rynkowych bez ryzyka finansowego.

Jednak model ten ma również istotne wyzwania. Marże są zazwyczaj bardzo niskie z powodu dużej konkurencji. Sprzedawca jest całkowicie zależny od swojego dostawcy w kwestii dostępności towaru, jakości produktu i terminowości wysyłki, a jego reputacja zależy od działań partnera. Obsługa klienta, zwłaszcza w przypadku zwrotów czy reklamacji, staje się znacznie bardziej skomplikowana, gdy towar fizycznie znajduje się w innej lokalizacji.

Wszystkie te nowoczesne strategie, od JIT po dropshipping, łączy jeden wspólny mianownik: szybkość i dokładność przepływu informacji. W nowoczesnej logistyce informacja staje się substytutem fizycznego zapasu. Im lepszy, szybszy i bardziej transparentny jest przepływ danych o popycie, stanach magazynowych i statusach zamówień, tym mniej fizycznych buforów w postaci zapasów jest potrzebne do zapewnienia płynnego działania całego łańcucha dostaw. To fundamentalna zmiana paradygmatu, która definiuje logistykę XXI wieku.

Wdrożenie Procesu Redukcji Zapasów – Przewodnik Praktyczny

Wdrożenie skutecznego programu redukcji zapasów to złożony projekt, który wykracza daleko poza samą analizę danych czy zakup technologii. Jest to proces transformacji organizacyjnej, który wymaga strategicznego planowania, zaangażowania całej firmy i konsekwencji w działaniu. Sukces zależy w równej mierze od “twardych” aspektów analityczno-technologicznych, co od “miękkich” aspektów związanych z zarządzaniem ludźmi i zmianą.

Krok 1: Audyt i Analiza Stanu Obecnego

Pierwszym krokiem jest dogłębne zrozumienie obecnej sytuacji. Nie można poprawić czegoś, czego się nie mierzy i nie rozumie. Faza ta powinna obejmować :

- Zmapowanie procesów: Szczegółowe prześledzenie całego cyklu życia zapasów – od prognozowania i zamawiania, przez przyjęcie i składowanie, aż po kompletację i wydanie.

- Zebranie danych: Skompilowanie danych historycznych (co najmniej 12-24 miesiące) dotyczących sprzedaży, stanów magazynowych, czasów realizacji zamówień od dostawców i dla klientów.

- Wstępna analiza: Obliczenie kluczowych wskaźników (KPI), takich jak rotacja, DOI, CCC dla całej firmy i dla poszczególnych kategorii produktów. Przeprowadzenie wstępnej analizy ABC i XYZ, aby zidentyfikować, które produkty generują największą wartość i które są najbardziej problematyczne w zarządzaniu.

- Identyfikacja “wąskich gardeł”: Zlokalizowanie obszarów, które generują największe koszty, opóźnienia i nieefektywność. Czy problemem są niedokładne prognozy, zawodni dostawcy, chaotyczny magazyn czy przestarzały system IT?

Krok 2: Ustalenie Celów i Mierzalnych KPI

Na podstawie wyników audytu należy zdefiniować konkretne, mierzalne i realistyczne cele dla projektu optymalizacyjnego. Cele powinny być zgodne z metodologią SMART (Specific, Measurable, Achievable, Relevant, Time-bound). Zamiast ogólnego hasła “chcemy zredukować zapasy”, należy postawić precyzyjne cele, np.:

- “Zwiększyć ogólną rotację zapasów z 4 do 6 w ciągu najbliższych 12 miesięcy.”

- “Obniżyć wskaźnik DOI dla produktów z grupy A z 90 do 60 dni do końca roku.”

- “Skrócić Cykl Konwersji Gotówki o 15 dni w ciągu 18 miesięcy.”

- “Zmniejszyć wskaźnik braków magazynowych dla kluczowych produktów z 5% do 2%.”

Krok 3: Opracowanie i Wdrożenie Strategii

Mając zdefiniowane cele, można przejść do wyboru i planowania wdrożenia odpowiednich strategii i narzędzi. Plan powinien być dostosowany do specyfiki firmy i wyników analizy. Przykładowe działania mogą obejmować:

- Wdrożenie polityk z macierzy ABC/XYZ: Zdefiniowanie i formalne wprowadzenie różnych zasad zarządzania dla każdej z dziewięciu grup produktów.

- Pilotaż VMI: Wybór jednego lub dwóch kluczowych, chętnych do współpracy dostawców i uruchomienie z nimi pilotażowego programu VMI.

- Reorganizacja magazynu: Zmiana układu magazynu w oparciu o analizę rotacji, np. umieszczenie produktów najczęściej rotujących (AX, BX) najbliżej strefy wydań.

- Wdrożenie technologii: Implementacja nowego modułu prognozowania w systemie ERP lub wdrożenie systemu WMS w magazynie.

- Renegocjacja umów z dostawcami: Podjęcie rozmów w celu skrócenia czasów realizacji zamówień lub zwiększenia elastyczności dostaw.

Krok 4: Zarządzanie Zmianą w Organizacji

To absolutnie krytyczny etap, którego zaniedbanie jest najczęstszą przyczyną niepowodzeń projektów optymalizacyjnych. Nawet najlepsza strategia i technologia zawiodą, jeśli napotkają na opór organizacji wynikający z braku zrozumienia, obaw czy złych nawyków. Skuteczne zarządzanie zmianą musi obejmować:

- Komunikację: Otwartą, szczerą i ciągłą komunikację na wszystkich szczeblach organizacji. Zarząd musi jasno wyjaśnić, dlaczego zmiana jest konieczna, jakie przyniesie korzyści dla firmy i dla pracowników, oraz jakie są oczekiwane rezultaty. Należy stworzyć przestrzeń do zadawania pytań i adresowania obaw.

- Zaangażowanie: Zamiast narzucać zmiany “z góry”, należy włączyć w proces planowania i wdrażania przedstawicieli wszystkich dotkniętych działów: logistyki, magazynu, sprzedaży, zakupów, finansów. Stworzenie interdyscyplinarnego zespołu projektowego buduje poczucie współwłasności i odpowiedzialności za sukces.

- Szkolenia: Zapewnienie pracownikom niezbędnych szkoleń z nowych procesów, narzędzi i systemów. Inwestycja w kompetencje zespołu jest kluczowa dla płynnego przejścia i efektywnego wykorzystania nowych rozwiązań.

Krok 5: Ciągłe Monitorowanie, Kontrola i Optymalizacja

Redukcja zapasów to nie jednorazowy projekt z datą końcową. To proces ciągłego doskonalenia, zgodny z filozofią Kaizen. Po wdrożeniu zmian należy:

- Regularnie mierzyć KPI: Systematycznie śledzić wskaźniki zdefiniowane w Kroku 2.

- Porównywać wyniki z celami: Analizować, czy wdrożone działania przynoszą oczekiwane rezultaty.

- Analizować odchylenia: Jeśli wyniki odbiegają od planu, należy dogłębnie zbadać przyczyny.

- Wprowadzać korekty: Na podstawie analizy odchyleń należy modyfikować i doskonalić strategię.

Rynek, popyt i warunki działania ciągle się zmieniają, dlatego proces optymalizacji zapasów nigdy się nie kończy. To właśnie ta zdolność do ciągłej adaptacji i uczenia się odróżnia liderów rynku od reszty.

Podsumowanie – Mniej Naprawdę Znaczy Więcej

Redukcja zapasów to znacznie więcej niż operacyjne porządki w magazynie. To strategiczny, ciągły proces doskonalenia, który wpływa na każdy aspekt funkcjonowania przedsiębiorstwa – od kondycji finansowej, przez efektywność operacyjną, po jakość obsługi klienta i zrównoważony rozwój. W dzisiejszym, dynamicznie zmieniającym się otoczeniu rynkowym, zdolność do inteligentnego zarządzania zapasami staje się jednym z kluczowych wyróżników konkurencyjnych, decydującym o odporności i elastyczności firmy w obliczu niepewności.

Analiza przedstawiona w niniejszym raporcie dowodzi, że sukces w tej dziedzinie opiera się na trzech wzajemnie powiązanych filarach:

- Analityce opartej na danych: Skuteczne zarządzanie wymaga odejścia od intuicji na rzecz decyzji popartych twardymi liczbami. Zintegrowany system diagnostyczny, łączący kluczowe wskaźniki efektywności (Rotacja, DOI, CCC) z zaawansowanymi metodami segmentacji (analiza ABC/XYZ), pozwala na precyzyjne zidentyfikowanie problemów i wdrożenie ukierunkowanych działań.

- Strategicznej współpracy: W epoce globalnych i złożonych łańcuchów dostaw żadna firma nie jest samotną wyspą. Budowanie transparentnych, opartych na zaufaniu i zintegrowanych informatycznie relacji z partnerami (dostawcami i klientami), w ramach takich modeli jak VMI czy CPFR, jest kluczem do eliminacji niepewności i redukcji potrzeby utrzymywania kosztownych buforów zapasów.

- Inteligentnej technologii: Technologia jest katalizatorem, który umożliwia realizację nowoczesnych strategii. Narzędzia takie jak wykorzystywana platforma Isberg pozwalają w pełni skorzystać z potencjału drzemiącego w dostępnych danych.

Warto traktować redukcję zapasów nie jako jednorazową akcję, lecz jako proces ciągłego doskonalenia. Zacząć od audytu, wyznaczyć cele, opracować strategię i konsekwentnie działać. A później mierzyć, analizować i optymalizować. Bo w świecie nowoczesnego biznesu – mniej naprawdę może znaczyć więcej: więcej płynności finansowej, więcej elastyczności, więcej satysfakcji klienta i więcej zrównoważonego rozwoju.

FAQ

Nie, celem nie jest posiadanie jak najmniejszej ilości towaru, ale osiągnięcie optymalnego poziomu zapasów. Chodzi o znalezienie idealnej równowagi, przy której firma zapewnia ciągłość sprzedaży i obsługi klienta, jednocześnie minimalizując koszty związane z magazynowaniem (czynsz, ubezpieczenie, zamrożony kapitał) i ryzykiem strat (np. przeterminowania produktów).

Proces należy zacząć od analizy danych. Pierwszym krokiem jest obliczenie kluczowych wskaźników (KPI), takich jak Wskaźnik Rotacji Zapasów (Inventory Turnover), który pokazuje, jak szybko sprzedajesz towar, oraz Wskaźnik Dni Zapasu (Days of Inventory), który informuje, na ile dni sprzedaży wystarczy obecny stan magazynowy. Te dane pozwolą zidentyfikować, które produkty rotują wolno, a które szybko.

"Martwy zapas" to produkty, które nie sprzedały się przez długi okres (np. 6-12 miesięcy) i nie ma prognoz na ich sprzedaż w przyszłości. Aby się go pozbyć, należy najpierw go zidentyfikować za pomocą systemu ERP lub analizy rotacji, a następnie podjąć konkretne działania, takie jak: zorganizowanie wyprzedaży lub promocji, zaoferowanie produktów w pakietach z bestsellerami, a w ostateczności ich utylizacja w celu odzyskania przestrzeni magazynowej.

Absolutnie nie. JIT, czyli dostarczanie komponentów "dokładnie na czas", jest strategią wysokiego ryzyka. Wymaga niezwykle stabilnego środowiska, precyzyjnego prognozowania i, co najważniejsze, w pełni niezawodnych i punktualnych dostawców. Jest niezalecana dla firm, których łańcuch dostaw jest narażony na zakłócenia, lub których popyt jest bardzo zmienny.

Główną korzyścią finansową jest uwolnienie kapitału obrotowego. Pieniądze, które nie są "zamrożone" w towarze leżącym na półkach, mogą być przeznaczone na inne cele – inwestycje, marketing, rozwój czy bieżącą działalność. Dodatkowo firma obniża bezpośrednie koszty utrzymania zapasów, takie jak koszty wynajmu powierzchni magazynowej, ubezpieczenia czy obsługi.

Odgrywają kluczową rolę. Systemy ERP i WMS automatyzują zbieranie danych i śledzenie wskaźników, co jest fundamentem analizy. Z kolei Sztuczna Inteligencja (AI) rewolucjonizuje prognozowanie popytu, analizując ogromne ilości danych historycznych, trendy rynkowe, a nawet czynniki zewnętrzne (np. pogodę), aby tworzyć znacznie dokładniejsze prognozy niż tradycyjne metody.

Największym ryzykiem jest wystąpienie braków magazynowych (stockout), co prowadzi do utraty sprzedaży i, co gorsza, do frustracji i utraty zaufania klientów. Aby temu zapobiec, należy utrzymywać precyzyjnie skalkulowany zapas bezpieczeństwa dla kluczowych produktów oraz korzystać z jak najdokładniejszych metod prognozowania popytu, aby minimalizować ryzyko niedoszacowania przyszłego zapotrzebowania.

Konsultacja

Odkryj potencjał ukryty w Twoim biznesie. Bez ryzyka i zobowiązań.

Zastanawiasz się, ile zysku każdego dnia bezpowrotnie traci Twoja firma przez drobne nieefektywności operacyjne, źle skalkulowane ceny czy zamrożoną w magazynie gotówkę? Przestań się zastanawiać. Sprawdźmy to.

Łukasz Stefański

Masz pytania? Z chęcią rozwieje wszystkie wątpliwości i doradzę rozwiązania najkorzystniejsze dla Twojej firmy.

lstefanski@isberg.cc

+48 514 350 465

Łukasz Stefański

- Telefon:+48 514 350 465

- E-mail:lstefanski@isberg.cc